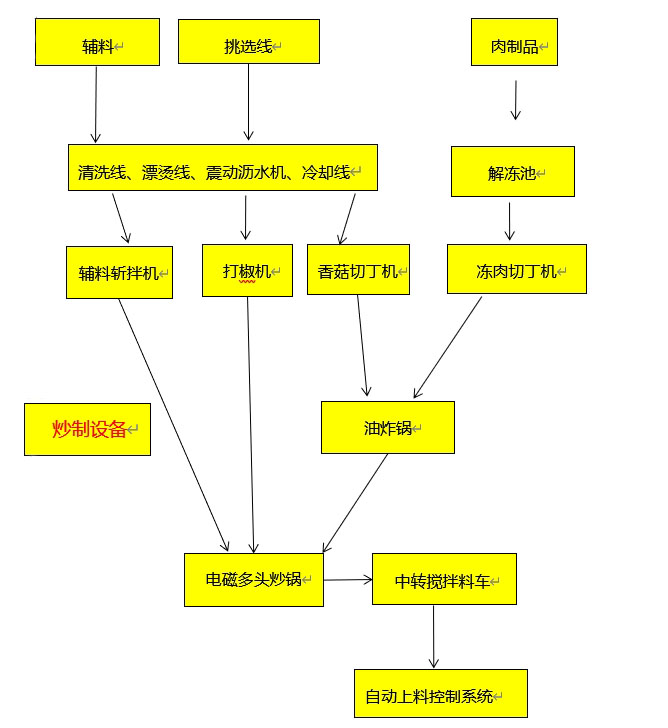

醬料生產前處理所需設備:挑選線、清洗線、漂(piāo)燙線、冷卻線、切丁機、脫水機、打椒機、凍肉切丁機、油炸鍋、斬拌機

醬料炒製設備:電磁多頭炒鍋、中轉攪(jiǎo)拌料車、自動上料控製係統

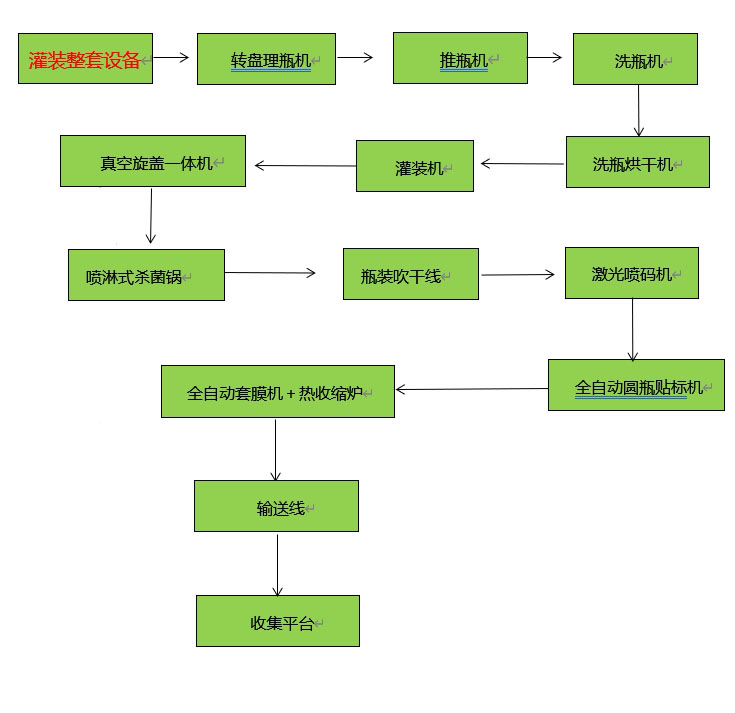

醬料瓶裝所(suǒ)需設備:轉盤理瓶(píng)機、推瓶機(jī)、洗瓶(píng)機、洗瓶(píng)烘幹機、灌裝機、真空旋蓋一體機(jī)、噴淋式殺菌(jun1)鍋、瓶裝吹幹線、全自動圓瓶貼標機、激光噴碼機、收集平台(tái)

工藝(yì)流程:

1、生產流程提(tí)要:

原材(cái)料庫(kù):單獨設原材料庫房,將原料分類存放。

原料預處理車間(jiān):原料從原料庫中取出,經揀選、清洗、初加工、稱量、配比後盛裝待用。

炒製車間:設備油炸鍋油炸牛肉、蘑菇,設(shè)自動炒醬炒製物料(liào)-炒鍋將物料炒(chǎo)製完成後自動翻轉傾倒至中轉儲存罐內→通過泵及管道輸送至灌裝車間,

灌裝車間:人工將玻璃(lí)瓶(píng)放入理瓶機→洗瓶(píng)機(jī)→烘幹機→自動灌裝機-真空旋蓋機→殺(shā)菌(jun1)→貼標機→噴碼機→人工裝箱→封箱機→入庫。

成品(pǐn)庫房:單設(shè)成品(pǐn)庫房。

2、詳細生產(chǎn)工藝介紹:

原料介紹:生產香菇牛肉辣椒醬的主要原料有(yǒu)香菇、辣椒(jiāo)、牛肉、食用油(yóu)、花椒、八角、芝麻、花生、蒜(suàn)、薑、味精、食(shí)鹽、糖、醬油等。

原料預處理:

新鮮辣椒:人工揀選去雜,氣浴清洗機內清洗(xǐ),風幹瀝水後進辣椒切丁機切丁,不鏽鋼盆盛裝待用(yòng)。

香菇:人工揀選去雜,清洗線清洗,風幹瀝水後,切丁機切碎,油炸鍋(guō)油炸(zhà)後不鏽鋼盆盛裝待用。

牛肉:凍肉(ròu)切條機切成條(tiáo),然後切丁機切丁,然後進解凍池解凍後,不鏽鋼盆盛裝待用。

生薑:人工揀選去雜(zá)清洗,斬拌機斬拌成顆粒。不鏽鋼盆盛裝待(dài)用。

大蒜:人工(gōng)揀選去雜,斬拌機斬拌成蒜泥。不鏽鋼盆盛裝待用。

幹辣椒(jiāo):可直接購進(jìn)辣椒粉。

植物油:儲油罐儲存,熱油(yóu)鍋預熱,恒溫保存。

香莘料:花(huā)椒(jiāo)/大料等人工揀選去(qù)雜,不鏽鋼盆盛裝待用。花生:進膠體磨研磨成醬,不鏽鋼盆盛(shèng)裝待用。

芝麻:進膠體磨研磨成醬,不鏽鋼盆盛裝待用(yòng)。

配料:配料工按工藝配方要求,稱量配置單鍋所需物料,計量、標識後入桶備用(yòng),用地牛或小車送至炒製車間。所需(xū)設備有:計量稱/料桶/平台等,具體要求:

工作前必須對所使用的(de)稱量用具進行校(xiào)正。

根據生產計劃安排,對(duì)所(suǒ)需原(yuán)料進行領用,並進行感官檢驗。

嚴格按照生產配方進行配料,不得漏稱(chēng)、錯稱和隨意改變配方,並進行不(bú)定時抽查複秤(chèng),認真填寫《配料記錄表》配料員按上級下達炒製品種(zhǒng),對照配方逐一檢查所(suǒ)需原輔料是否備 齊,質量有無異常情況。核查無誤後按配方準確稱量。

炒製:采用大型全自動炒料機炒製牛肉辣椒醬,電磁加熱,全自動控製炒製(zhì)的時間(jiān)、溫度、重量,攪拌速度、火力大小等,語音提示人工投放其它物料。炒好物料自動翻轉倒入中轉攪拌罐內;

中(zhōng)轉輸送:中轉攪拌罐對(duì)物料中轉儲存,防止物料分層,通過泵及管道輸送至罐裝車間與罐裝機相連。可實現自(zì)動給料,即無料時自動補料,料加滿後自動停止。

主要設備有(yǒu):儲油罐、電磁熱油鍋、電磁油炸鍋、電磁自翻轉炸(zhà)炒鍋、熱油泵(bèng)及輸油管道、

氣動隔膜泵及輸醬管道、中轉儲存罐。

罐裝及包(bāo)裝:人工將玻璃瓶(píng)放入理瓶機,經自動理瓶(píng)後進入洗(xǐ)瓶機再經烘幹機烘幹後輸送線輸送至(zhì)自動灌裝機,再經旋蓋機抽真空旋蓋後進入之後進入貼標機貼標,然(rán)後塑封機封瓶 口,噴碼機噴印日期,裝箱平台上人工裝箱,封箱(xiāng)機自動封箱。各工序無縫銜接,自動化控製。

主要設備有:理(lǐ)瓶機、洗瓶機、烘(hōng)幹機、自動灌裝機、真空旋蓋機、貼標機、瓶身塑膜機、噴碼機、人(rén)工裝箱平台,緩(huǎn)衝輸送線、封(fēng)箱機。

流程圖:

供瓶→洗瓶機→烘(hōng)幹滅菌→醬類灌裝機→上蓋(gài)掛蓋機→真空旋蓋(真空負壓儲氣罐/真空泵/ 鏈接(jiē)管道)→貼標→噴碼(mǎ)→瓶口套膜→熱(rè)收(shōu)縮→人工裝箱→封箱(xiāng)機封箱(xiāng)。

理瓶、洗瓶、烘幹:人工將玻璃瓶放入理瓶機,理瓶機將瓶子自動整(zhěng)理成一排,進入洗瓶機進行衝洗、後(hòu)經烘幹隧道烘(hōng)幹、之後經輸送線至灌裝(zhuāng)機。

灌裝旋(xuán)蓋:將(jiāng)炒好的物料按要求自(zì)動定(dìng)量灌裝然後抽真空旋蓋。若采用高溫灌裝,灌裝溫(wēn)度

不低於 80℃。若常溫灌裝需要掌握灌裝溫度(dù)使物料不分層,易於灌裝。采取人工(gōng)上蓋,抽真(zhēn)空旋(xuán)蓋的方式。

滅菌(jun1):采用高溫滅菌方式,滅菌速度快,效果好。前(qián)後設集瓶機和放瓶裝置,方便工序銜接。

降溫清洗線:如果有滅菌工藝,則需增加降溫清洗線(xiàn)對瓶身(shēn)進行降溫清洗。

風幹:設風幹機對瓶身上的水進行吹幹,方便後道工序工作。

貼(tiē)標:輸送(sòng)線帶動瓶子進入貼標機自動(dòng)貼標(不幹膠(jiāo)標簽)。

噴碼:輸送(sòng)線帶動瓶子進入噴碼區噴印日期。

裝箱:設人工裝箱(xiāng)平台(tái)、人工開箱、裝箱。

封箱(xiāng):自動封箱機上下膠帶封箱、人工入庫人工裝箱,封箱機自動封(fēng)箱。各工序無(wú)縫銜接,自動化(huà)控製。

主要設備有:理瓶機、洗瓶機、烘(hōng)幹(gàn)機、自動灌裝機、真空旋蓋機、貼(tiē)標機、瓶身塑膜機、噴碼機、人工裝箱平台,緩衝輸送線、封箱機。